Últimas Notícias

Megafábrica da Suzano celulose entra em fase de testes

Edição 84 do Boletim do Projeto Cerrado explica as etapas de teste da nova fábrica

Testando, testando

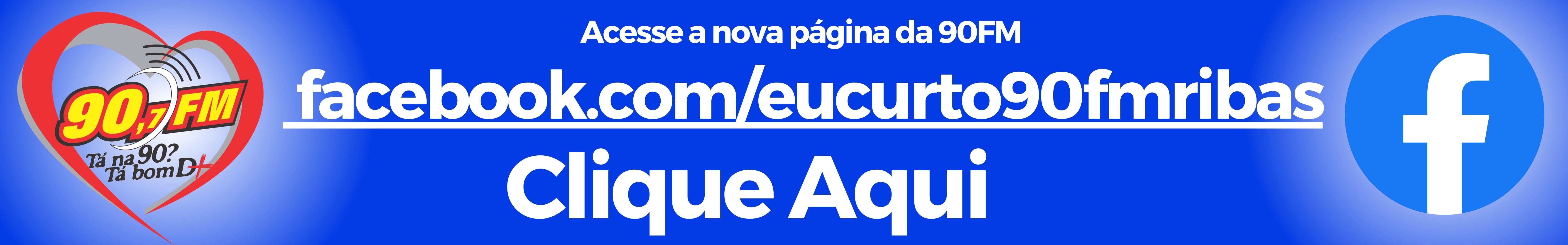

Após a conclusão da montagem eletromecânica de uma fábrica, inicia-se o comissionamento, um processo que envolve uma série de verificações e testes para garantir o funcionamento adequado das instalações. É nessa fase que a nova fábrica da Suzano em Ribas do Rio Pardo se encontra, antes de iniciar as operações em breve.

Uma das etapas é o teste a frio, em que os equipamentos são colocados em movimento pela primeira vez. Entre os equipamentos testados estão os motores, instrumentos de campo, painéis elétricos e a sala de controle. Esse processo simula as informações e rotinas da fábrica como se a área estivesse em operação.

Uma das estruturas que passam por essa etapa são as turbinas (turbogeradores) que irão gerar energia para movimentar a fábrica e, além disso, fornecer 180 megawatts excedentes para o mercado, suficientes para abastecer uma cidade com mais de 2 milhões de habitantes, ou seja, mais de duas Campo Grande.

Simulação aquosa

Outro processo de extrema importância durante esta fase é o teste com água. Adicionalmente são realizados testes específicos para cada tipo de instalação, como motores e tubulações, incluindo limpezas e verificações de funcionamento, essa passagem de água simula o processo operacional. Isso é feito fazendo a água circular pelas instalações, permitindo ajustes e testando sistemas de controle e sequências de partida.

Durante os testes, os sistemas são verificados individualmente e em conjunto, assegurando a funcionalidade dos equipamentos. Sendo bem-sucedida, a partida da planta com matéria-prima, chamada de start-up, é realizada seguindo uma sequência de partidas adequadas à unidade e ao contexto dos sistemas instalados.

Você sabia?

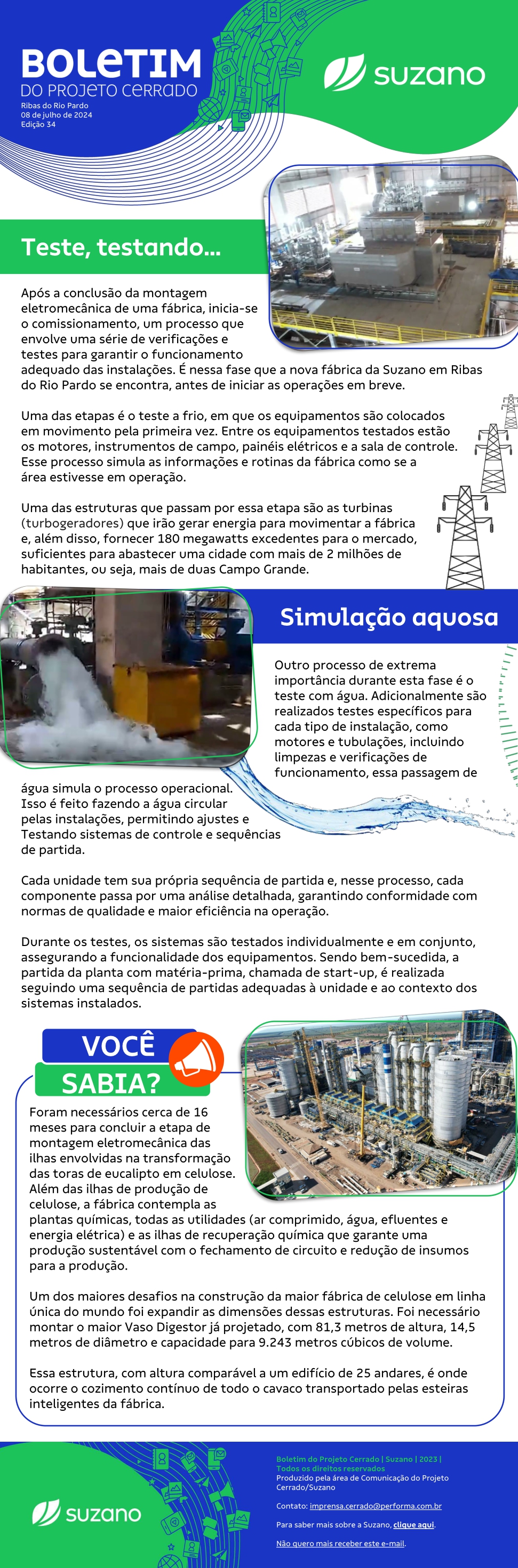

Foram necessários cerca de 16 meses para concluir a etapa de montagem eletromecânica das ilhas envolvidas na transformação das toras de eucalipto em celulose. Além das ilhas de produção de celulose, a fábrica contempla as plantas químicas, todas as utilidades (ar comprimido, água, efluentes e energia elétrica) e as ilhas de recuperação química que garante uma produção sustentável com o fechamento de circuito e redução de insumos para a produção.

Um dos maiores desafios na construção da maior fábrica de celulose em linha única do mundo foi expandir as dimensões dessas estruturas. Foi necessário montar o maior Vaso Digestor já projetado, com 81,3 metros de altura, 14,5 metros de diâmetro e capacidade para 9.243 metros cúbicos de volume.

Essa estrutura, com altura comparável a um edifício de 25 andares, é onde ocorre o cozimento contínuo de todo o cavaco transportado pelas esteiras inteligentes da fábrica.

Fonte: Perfoma Comunicação